Zwar gibt es in den deutschen Wäldern viel Holz. Doch bedeutet das nicht, das wir so ohne Weiteres einfach diesen nachwachsenden Rohstoff verschwenden können. So lässt sich gerade bei der Holzbearbeitung mehr aus jedem Stamm herausholen. Wiedas funktioniert, recherchierte luckx – das magazin auf der Messe Ligna in Hannover.

Teures Holz

Häuslebauer wissen es genau: Ohne ein dichtes Dach regnet es in die gute Stube. Und ohne Holz lässt sich das Dach nun einmal nicht erbauen. Trotz steigender Holzpreise auf dem heimischen Markt lässt die Bundesregierung weiterhin zu, dass Holz exportiert wird. Im Gegenzug beklagt sie sich, dass zu wenig Häuser gebaut werden. Was wie ein Teufelskreis erscheint, lässt sich durch einfache politische Entscheidungen verändert. Weniger Export lässt akzeptable Preise auf dem deutschen Markt zu. Zwar ist Holz nur ein er der vielen Baustoffe. Doch ohne ihn läuft nichts.

Doch auch die Holzmaschinenhersteller lassen nicht nach, ihre Produkte auf Effektivität zu trimmen. So konnte die führenden Technologieanbieter für die Massivholz- und Holzwerkstoffbearbeitung Weinig und Holz-Her fast 50 Maschinen und Systeme in Live-Vorführungen präsentieren. Und dabei geht es nicht nur um das Schneiden von Brettern. Gerade im Systemangebot für Industrie und Handwerk liegt der große Vorteil. Dabei legt Weinig den Schwerpunkt im Massivholzbereich auf innovative Technologien, die hohen Kundennutzen bei der Bewältigung der aktuellen Herausforderungen. Fachkräftemangel, Verteuerung der Ressourcen und Digitalisierung begegnet Weinig mit modularen, höchst effizienten Lösungen, die sich für jede Betriebsgröße eignen – vom Handwerks- bis hin zum Industrieunternehmen. „Die Division Massivholz der Weinig Gruppe bildet jetzt gemeinsam mit dem Anlagenspezialisten H.I.T. eine starke Mannschaft. Unsere Kunden finden kompetente Beratung für alle Bereiche in der Wertschöpfungskette vom Sägewerk bis hin zu Produkten für den konstruktiven Holzbau. Ob ein Handwerker eine Hobelmaschine wie den Cube 3 braucht, oder ein Unternehmen eine hallenfüllende Großanlage für Engineered Wood, sie alle finden bei Weinig die passende Lösung in bewährter Qualität,“ betont Gregor Baumbusch, Vorstandsvorsitzender der Weinig Gruppe. Kunden können also dank effizientem Materialhandling, passgenauer Automatisierung und ressourcenschonenden Produktionstechnologien trotz des Fachkräftemangels Produkte in höchster Qualität und in flexiblen Losgrößen wirtschaftlich produzieren. Neben zwei Großanlagen für industrielle Produktion von Holzbauteilen ist eine breite Auswahl an Einzelmaschinen mit intelligenten Bedienkonzepten und Schnittstellen zur Weinig Software-Welt zu sehen.

Digitale Lösungen

Auf dem Messestand wird ausführlich demonstriert, wie Betriebe mit digitalen Lösungen eine sicher vernetzte Produktion aufbauen, denn vernetzte Maschinen sind mehr als die Summe der Einzel-Komponenten. Mit spezifischen Apps kann die Gesamtanlagenverfügbarkeit (OEE) gemessen und verbessert werden, weiter wird das Fachpersonal durch effiziente Produktionssteuerung oder Push-Benachrichtigungen entlastet. Mit verschiedenen digitalen Softwarelösungen lassen sich die Maschinen miteinander vernetzen und Daten übertragen. Die individuelle Bestimmung der Ausgabedaten kann den jeweiligen Wünschen angepasst werden.

Auch die smarte und intelligente Produktionssteuerung optimiert den Prozess. Erstmalig zur LIGNA präsentierte das Unternehmen wie das virtuelle Teiletracking in der Realität erfolgen und überprüft werden kann, ohne dass eine zusätzliche Teileidentifizierung wie z.B ein Barcode verwendet werden muss. Das Holz in der Anlage wird über die Stirnseite mit Hilfe einer neuentwickelten Software mit integrierter AI-Technologie identifiziert.

Die offene und modulare Softwarearchitektur ermöglicht die automatisierte und smarte Steuerung von kleinen Anlagen bis zu kompletten Werken. Mit der App wird die Maschinenleistung transparent und in Echtzeit analysiert. An jedem Ort und zu jeder Zeit haben Betreiber Zugriff auf ihre Maschinen; entweder über Smartphone, Tablet oder Notebook.

Kompletter Verarbeitungsprozess darstellbar

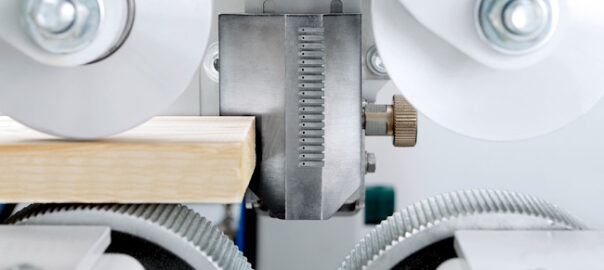

In einer Großanlage konnte in Live-Vorführungen der komplette Verarbeitungsprozess vom Rohmaterial über die keilgezinkte Lamelle bis hin zur Massivholzplatte verfolgt werden. In der Kapp-Keilzinken-Anlage belädt ein Roboter mit Vakuumeinheit die Anlage mit Brettern. Diese werden mit dem Scanner beurteilt und die identifizierten Fehlstellen mit der weltweit schnellsten Hochgeschwindigkeits-Kappsäge herausgetrennt. Bis zu 240 Gutteile pro Minute werden automatisiert an die Keilzinken-Anlage übergeben. In der Verleimpresse werden die Holzlamellen in einem kontinuierlichen Prozess zu Platten verleimt. Durch ein schnelles Hochfrequenz-Heizsystem wird das Holz nicht erwärmt, die Anlage arbeitet kontinuierlich und produziert kosteneffizient mit maximaler Durchsatzmenge.